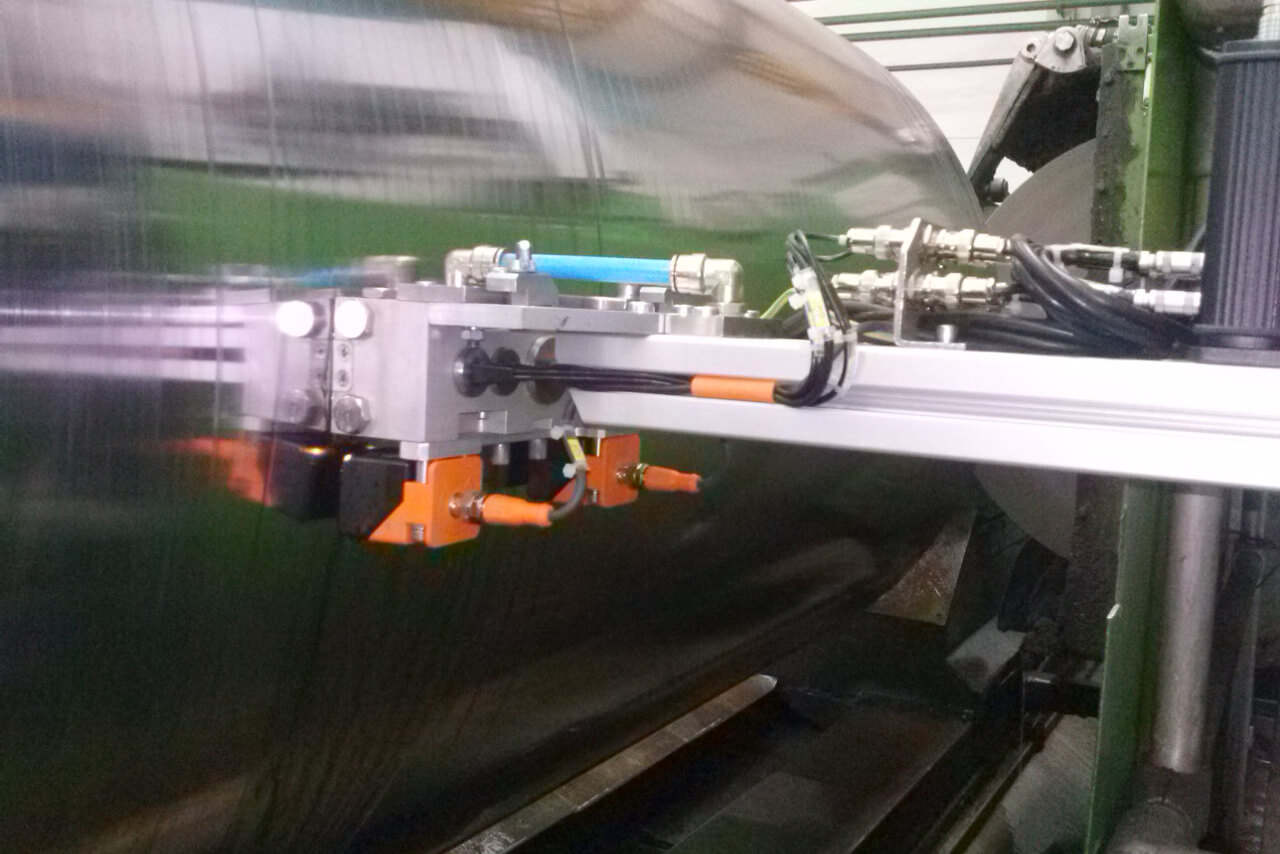

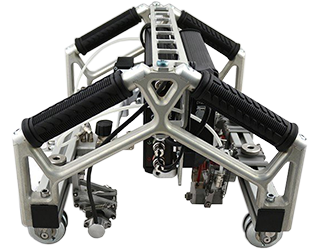

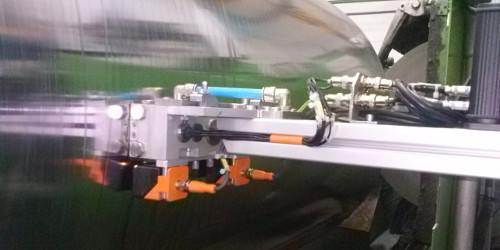

МНК ВАЛ 150-620 - стационарная установка, которая интегрируется на суппорт вальцешлифовального станка любого типа, независимо от его производителя.

Данное оборудование, в автоматическом режиме, с помощью ультразвукового и вихретокового методов проверяет наличие недопустимых наружных и внутренних дефектов бочки прокатного валка, таких как:

- шлаковые включения;

- поры;

- трещины;

- сколы;

- закаты;

- выкрошки;

- другие нарушения сплошности металла.

После проведения контроля выполняется автоматическое принятие решения о годности валка с сохранением всех результатов контроля в базе данных и формирование протокола контроля.

Особенности Модуля:

- Работа с реальным чертежом валка, а также online визуализация ультразвукового и вихретокового сканера в реальной системе координат шлифовального станка.

- Результаты контроля представляют собой объемное 3D отображение модели валка с пространственным расположением на нем выявленных дефектов.

- Наличие online сервиса удаленной технической помощи и программы технической поддержки.

- При контроле Модулем осуществляется:

- автоматическое разделение валка на зоны для контроля;

- автоматическая генерация AVG-диаграмм для каждой из зон, с учетом коэффициента затухания;

- определение, когда уровень донного эхо-сигнала опускается ниже уровня фиксации в каждой зоне.

Преимущества использования Модуля:

МНК ВАЛ 150-620 дает возможность удостовериться в качестве изготовленных валков и продлить срок службы бывших в эксплуатации, по результатам проверки оценив целесообразность проведения ремонта и масштабы необходимых ремонтных работ.

По результатам контроля отремонтированных прокатных валков принимается решение о продолжении их использования.

Интеграция установки на шлифовальный станок позволяет проводить контроль и выявлять дефекты непосредственно на этапе механической обработки или шлифовки. При использовании МНК ВАЛ 150-620 контроль становится технологическим этапом, который проходят как изготавливаемые, так и отремонтированные прокатные валки.

Основные технические характеристики:

|

Основные характеристики контролируемых объектов |

|

|

Тип объекта |

валки прокатные |

|

Зона контроля |

бочка валка |

|

Диаметр бочки валка |

от 380 до 513 мм |

|

Длина бочки валка |

от 500 до 2000 мм |

|

Основные технические характеристики Модуля |

|

|

Размещение оборудования |

суппорт шлифовального станка |

|

Схема сканирования |

по спиральной траектории, за счет вращения валка вокруг своей оси и линейного перемещения сканирующего устройства вдоль оси валка |

|

Методы контроля |

ультразвуковой / вихретоковый |

Типы применяемых ультразвуковых пьезоэлектрических преобразователей и вихретоковых датчиков

| Наименование | Частота ПЭП, [МГц] | Угол ввода ПЭП | Тип | Количество |

| ET | — | — | мультидифференциальный (вихретоковый) | 5 |

| UT-RT | 4 МГц | 0° | раздельно-совмещенный (ультразвуковой) |

2 |

| UT-0 | 2 МГц | 0° | совмещенный (ультразвуковой) |

1 |

| UT-40 | 2 МГц | 40° | совмещенный (ультразвуковой) |

2 |

Зоны контроля бочки валка, чувствительность контроля

| Метод контроля | Зона контроля | Тип выявляемых дефектов | Чувствительность контроля |

| ET | от 0 до 3 мм | поверхностные дефекты | трещины длиной 10 мм и более, глубиной 0,1 мм и более |

| UT-RT | от 2 мм до 200 мм | подповерхностные и внутренние дефекты | эквивалентный диаметр отражателя 2 мм |

| UT-0 | от 100 до D-5 мм | внутренние дефекты и «прозвучиваемость» валка | эквивалентный диаметр отражателя 3 мм* |

| UT-45 | от 15 до D/2+15 мм | внутренние дефекты, трещины выходящие на поверхность валка, сканирование в осевом направлении | эквивалентный диаметр отражателя 3 мм |

D – диаметр бочки валка.

Примечание:

*Чувствительность контроля (минимальный выявляемый дефект) зависит от коэффициента затухания в бочке валка.

| Способ контроля | щелевой-бесконтактный с установленным зазором |

| Скорость вращения поверхности бочки валка при контроле | не более 500 мм/с |

| Продольная скорость перемещения сканирующего устройства при контроле | 100 мм/мин |

| Расстояние между соседними измерениями вихретокового контроля по спиральной траектории | не более 1 мм |

| Расстояние между соседними прозвучками ультразвукового контроля по спиральной траектории | не более 5 мм (повторяемость результатов в приделах ± 2 дБ) |

| Контролируемая зона валка за один оборот | 5-6 мм |

| Мертвые зоны | не более 50 мм от торца с каждой стороны бочки валка |

| Объем контроля бочки валка без учета мертвых зон | 100 % |

| Время контроля бочки валка | не более 30 мин |

Рекомендуемая продукция

1.png)