Назначение сканера вихретокового

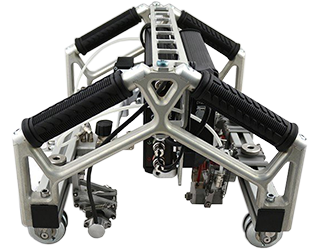

Сканер вихретоковый СКВ-МР предназначен для механизированного контроля наружной резьбы с шагом 1,5 мм, 2 мм, 3 мм, 4 мм, 5 мм, 6 мм и 8,0 мм при максимальной скорости контроля не более 150 мм/с и позволяет контролировать межвитковую впадину на наличие трещин в резьбе. Сканер используется с вихретоковым дефектоскопом ВД3-81, ВД4-91 и др.

Принцип действия вихретокового сканера

Сканер в сборе состоит из вихретокового преобразователя и механического приспособления для позиционирования ВТП. Для настройки чувствительности дефектоскопа используются меры, настроечные образцы или стандартные образцы предприятия СОП.

Сканер в сборе состоит из вихретокового преобразователя и механического приспособления для позиционирования ВТП. Для настройки чувствительности дефектоскопа используются меры, настроечные образцы или стандартные образцы предприятия СОП.

Сканер устанавливается на резьбовую часть трубы. Преобразователь соответсвенно устанавливается на резьбу в межвитковую впадину. Дефектоскопис (специалист НК) перемещает сканера, при этом преобразователь перемещается по ручейку над межвитковой впадиной резьбы.

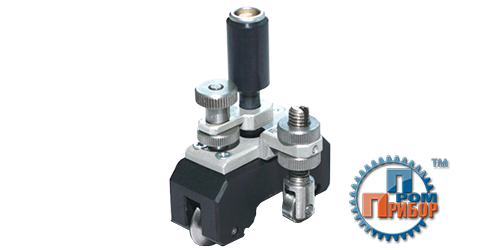

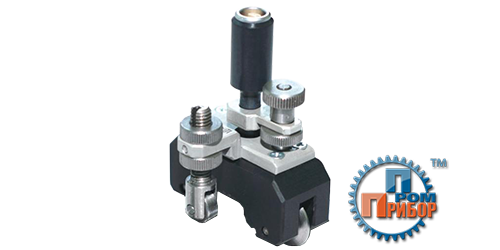

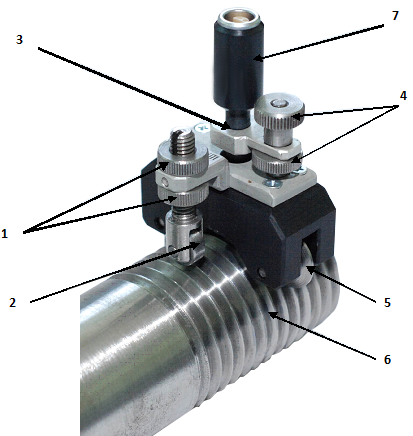

Сканирующее устройство СКВ-МР для контроля метрической резьбы

1 – регулировочный механизм для регулировки высоты упорного ролика;

2 – упорный ролик;

3 – место установки ВТП;

4 – регулировочный механизм для изменения расстояния между ВТП и объектом контроля;

5 – направляющие ролики;

6 – резьба;

7 – ВТП.

Тип сканера для механизированного контроля наружной метрической, конической, конической замковой резьбы:

| Тип вихретокового сканера | Шаг контролируемой резьбы, мм | Минимальный диаметр резьбы, мм | Тип резьбы |

| СКВ-МР-1,5 | 1,5 | 20 | метрическая |

| СКВ-МР-2 | 2 | 20 | метрическая |

| СКВ-МР-3 | 3 | 20 | метрическая |

| СКВ-МР-4 | 4 | 20 | метрическая |

| СКВ-МР-5 | 5 | 20 | метрическая |

| СКВ-МР-6 | 6 | 20 | метрическая |

| СКВ-МР-8 | 8 | 20 | метрическая |

| При заказе укажите шаг резьбы, минимальный диаметр, материал. | |||

Применение сканера вихретокового при контроле резьб нефтегазового оборудования

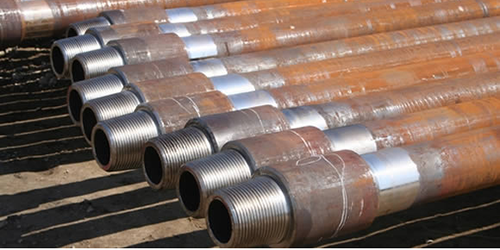

При освоении и эксплуатации нефтяных и газовых месторождений используют бурильные, обсадные и насосно-компрессорные колонны, которые состоят из отдельных труб, соединенных резьбовыми концевыми участками. Срок службы трубных колон в значительной степени определяется надежностью резьбовых соединений. Статистика аварийности свидетельствует, что аварии трубных колон связано с коррозионно-усталостным разрушением, которых больше половины приходится на отказы резьбовых соединений. Кроме того, в нефтегазовой отрасли имеются другие примеры ответственных резьбовых соединений, например, резьбы шатунных болтов, штоков, шпилек поршневых компрессоров и др. Неразрушающий контроль (НК) резьбовых участков позволит снизить количество аварий в нефтегазовой отрасли путем своевременного выведения дефектных труб из эксплуатации.

При освоении и эксплуатации нефтяных и газовых месторождений используют бурильные, обсадные и насосно-компрессорные колонны, которые состоят из отдельных труб, соединенных резьбовыми концевыми участками. Срок службы трубных колон в значительной степени определяется надежностью резьбовых соединений. Статистика аварийности свидетельствует, что аварии трубных колон связано с коррозионно-усталостным разрушением, которых больше половины приходится на отказы резьбовых соединений. Кроме того, в нефтегазовой отрасли имеются другие примеры ответственных резьбовых соединений, например, резьбы шатунных болтов, штоков, шпилек поршневых компрессоров и др. Неразрушающий контроль (НК) резьбовых участков позволит снизить количество аварий в нефтегазовой отрасли путем своевременного выведения дефектных труб из эксплуатации.

Нормативный документ по дефектоскопии концов бурильных труб предусматривает для выявления дефектов во впадинах  замковой резьбы применение магнитопорошкового и ультразвукового методов НК.

замковой резьбы применение магнитопорошкового и ультразвукового методов НК.

Эти методы НК имеют ряд недостатков, которые снижают достоверность выявления дефектов и ограничивают их применение в полевых условиях, в частности, из-за необходимости предварительной подготовки поверхности концов труб. Ультразвуковой метод дефектоскопии бурильных труб предусматривает введение ультразвуковых волн с торцевых поверхностей труб, которые должны тщательно зачищаться от механических повреждений (забоин и заусенцев) и остатков коррозии. Вихретоковый метод имеет высокую чувствительность, а также характеризуется высокой производительностью. Кроме того, метод позволяет дать объективную оценку размеров выявленных трещин с целью анализа возможности их удаления без существенного снижения надежности труб.