Установка ультразвукового контроля сварных прямошовных труб ПШ-11 предназначена для контроля продольного сварного шва труб диаметром от 60 до 168 мм с толщиной стенки от 3 до 11 мм на наличие продольно-ориентированных дефектов и профилометрии зоны линии сплавления сварного шва в соответствии с требованиями следующих нормативных документов:

- спецификации API Spec 5 CT «Спецификации на обсадные и насосно-компрессорные трубы», восьмая редакция;

- спецификации API Spec 5 L «Спецификации на магистральные трубы», 44 издание;

- ГОСТ Р 52203-2004;

- ТУ 14-3Р-27-2000;

- ТУ 14-3Р-28-2001;

- ТУ 14-3Р-29-2002;

- ТУ 14-3Р-31-2005.

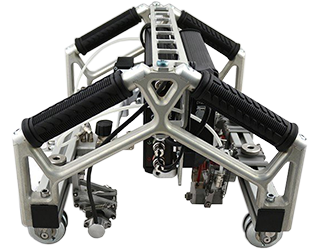

Система имеет модуль ультразвукового контроля наличия продольно-ориентированных дефектов в линии сплавления и околошовной зоне, а также модуль профилометрии, предназначенный для измерения толщины стенки основного металла трубы, высоты остаточного наружного и внутреннего грата, а также оценки геометрии зоны сварного шва и прилегающих зон тела трубы.

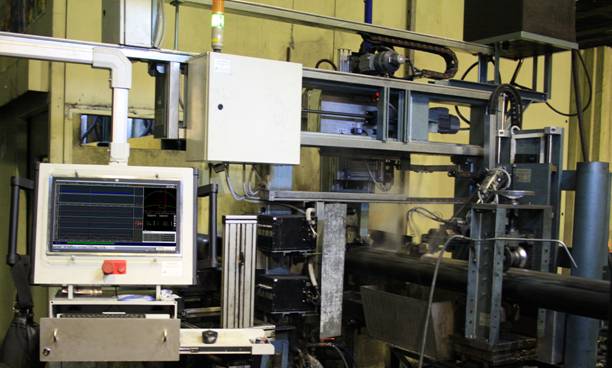

Рис.1 Общий вид установки ПШ-11 ERW

Основные функциональные возможности и технические характеристики:

- обеспечивает ультразвуковое прозвучивание всего контролируемого объема сварного шва трубы в зоне ± 20 мм от линии сплавления в части выявления продольных дефектов;

- обеспечивает ультразвуковое прозвучивание всего контролируемого объема сварного шва трубы в зоне ± 15 мм от линии сплавления для профилометрии;

- точность определения координаты расположения дефектов вдоль образующей трубы не хуже ± 30 мм;

- погрешность измерения толщины стенки при проведении профилометрии зоны сплавления: 0,1 мм;

- автоматическая краскоотметка дефектов;

- сохранение всех данных по контролю в базе данных;

- формирование отчетов по каждой трубе отдельно и суммарных отчетов и протоколов;

- линейная скорость перемещения трубы на позиции контроля от 20 до 90 м/мин;

- масса установки, не более 2 т.

Комплексная система неразрушающего ультразвукового контроля сварного шва «ПШ-11» была внедрена в 2013 г в производственной линии предприятия. Она установлена непосредственно за постом трубоэлектросварочного агрегата и системой внутреннего и наружного гратоснимателя перед постом локальной термической обработки зоны сварного шва.

Рис.2 Сканер дефектоскопии установки ПШ-11

Система эксплуатируется в тяжелых производственных условиях: высокие температуры – до 250 °С в зоне контроля, наличие большого количества окалины и высокая скорость контроля – до 1 м/с. Необходимость эксплуатации оборудования системы в таких жестких условиях продиктована требованием мониторинга процесса сварки трубы до проведения остальных технологических операций, связанных с локальной термообработкой, охлаждением, порезкой и гидроиспытаниями труб.

Применение в системе технологического контроля модуля «профилометрии» позволило определять недопустимые нарушения технологии сварки, выход из строя технологического оборудования стана, своевременно выявлять отклонения за допустимые пределы остаточной высоты наружного и внутреннего грата и оперативно производить подстройку технологического оборудования стана, выявлять дефекты металлургического характера, влияющие на качество сварки.

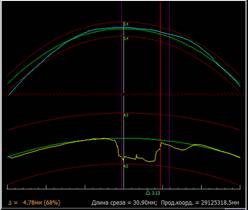

Рис.3 Сканер «профилометрии» установки ПШ-11

Опыт эксплуатации показал высокую эффективность оборудования в части выявления дефектов металла в прикромочной зоне листа, подлежащей сварке, онлайн мониторинга процесса механической обработки наружного и внутреннего гратов сварного шва. Именно благодаря оперативной корректировке параметров сварочного и гратоснимательного оборудования по интуитивно понятным картинам профилей трубы удалось избежать значительного количества брака. А отбраковка дефектных участков трубы до основных технологических операций позволила исключить финансовые потери на термообработку, порезку и гидроиспытания заведомо дефектных труб.

Рис.4 Отображение недоснятого внутреннего грата

.png)