Необходимость применения неразрушающего контроля (НК) в авиации выдвигает исключительно высокие требования к аппаратуре и квалификации разработчиков методик, что связано с большим разнообразием формы и сложностью контролируемых узлов. При этом, наиболее часто необходимо контролировать зоны концентрации напряжений: отверстия под крепежные элементы, кромки панелей, галтельные переходы и т.п. В эксплуатации НК часто необходимо проводить без удаления слоя лакокрасочного покрытия или герметика, что исключает применение метода проникающих жидкостей и ультразвукового метода.

Поэтому при обслуживании авиационной техники наибольший объем контрольных операций выполняется вихретоковым методом НК. Большое значение вихретокового метода для авиации связано с его исключительными преимуществами, среди которых возможность контроля боковой стенки отверстий, контроля по неочищенной поверхности, отсутствие необходимости применения контактных жидкостей, небольшие габариты и вес аппаратуры и др. в авиационных обшивках с применением дефектоскопа ВД3-81.

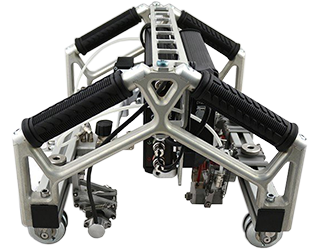

Рис. 1. Отработка методики выявления локальных коррозионных поражений

При выявлении дефектов во внутренних слоях многослойных авиационных узлов вихретоковый метод с применением низких рабочих частот вообще не имеет альтернативы. За последние десятилетия разработано ряд методик контроля, в том числе выявления подповерхностных дефектов коррозионного и усталостного происхождения при контроле с непораженной стороны листа, выявления дефектов под металлической обшивкой разной толщины (в том числе под ремонтной накладкой), выявления дефектов под головкой заклепок [1]. Для их реализации были разработаны специальные низкочастотные приборы, которые широко применяются в авиационной промышленности. С появлением на рынке вихретоковых приборов универсального типа, работающих в широком диапазоне частот, необходимость применения специализированных приборов отпала, таким образом многие методики могут быть легко реализованы с их помощью. На сегодняшний день на рынке появился отечественный вихретоковый универсальный дефектоскоп типа ВД3-81 (рис. 1). Перспективы этого прибора для авиации связаны с широким диапазоном рабочих частот, возможностью подключения вихретоковых преобразователей (ВТП) различного типа, большими возможностями по обработке и регистрации сигнала, небольшими габаритами и весом. Тем более, что возможности дефектоскопа непрерывно расширяются, что будет показано ниже.

Рассмотрим несколько характерных примеров применения дефектоскопа ВД3-81 в авиации.

Выявление дефектов под обшивкой.

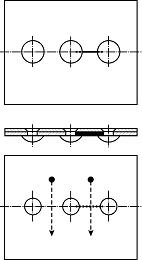

| Рассмотрим методику выявления дефектов в виде сквозных трещин между заклепочными отверстиями в нижнем листе обшивки (т.е. через слой толщиной 1,4 мм) (рис.1). Расстояние между краями заклепок составляет 8 мм. Стандартный образец (СО) для отработки методики представлен на рис. 2. На СО предусмотрено две зоны контроля: одна зона (слева) отвечает случаю бездефектного соединения; вторая зона имитирует двухслойное соединение с трещиной, которая проходит между заклепками во втором слое. Основной помехой в этом случае является влияние заклепок и отверстий на сигнал ВТП, принимая во внимание близкое расположение заклепок. Поэтому методика контроля должна обеспечивать возможность выделения сигналов от дефекта на фоне влияния сигналов от помех, созданных заклепками |

Рис. 2. Стандартный образец, имитирующий двухслойное заклепочное соединение с дефектом. |

Проведенные исследования показали, что наилучшие результаты для решения данной задачи дает применение ВТП мультидифференциального типа МДФ 0801 [3]. При этом, диаметр рабочей площадки ВТП (8 мм) достаточно мал для сканирования зоны между заклепками. Методика контроля предполагает сканирование зоны между заклепками по линии, перпендикулярной направлению заклепочного ряда (показана на рис. 2 пунктиром). Перед проведением контроля необходимо провести балансирование ВТП в точке, которая расположена на расстоянии 10-12 мм от линии, соединяющей заклепки (показана на рис. 2 черным кружком). Сигнал наблюдается в режиме комплексной плоскости, что позволяет разделить сигналы от дефекта в нижнем листе от сигналов от помех, обусловленных влиянием самих заклепок. На рис. 3 показано сигнал ВТП при сканировании зоны между заклепками при отсутствии дефекта. На рис. 4 показано сигнал при сканировании зоны между заклепками при отсутствии дефекта в случае смещения линии сканирования в направлении одной из заклепок. На рис. 5 показано сигнал от дефекта. Для лучшего разделения сигналов усиление в вертикальном направлении на 6 дБ больше усиления в горизонтальном направлении.

|

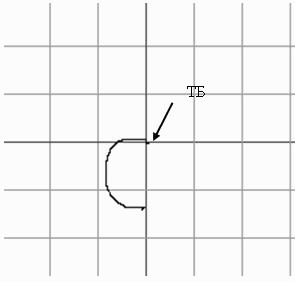

Рис. 3. Сигнал ВТП, обусловленный влиянием заклепок при симметричном сканировании. |

Рис. 4. Сигнал ВТП, обусловленный влиянием заклепок при смещенном сканировании. |

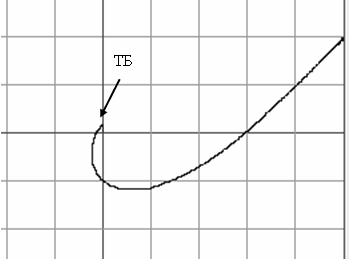

Рис. 5. Сигнал ВТП от дефекта. |

На дефектограммах видно, что годографы сигналов от заклепок на рис. 3 и 4 разворачиваются от точки балансирования (ТБ на рис. 2-5) на нижнюю часть комплексной плоскости. В то же время годограф сигнала от дефекта имеет другое направление - на верхнюю часть комплексной плоскости (рис. 5). Возможность разделения сигналов в комплексной плоскости улучшается разным усилением в вертикальном и горизонтальном направлениях. Представленные дефектограммы показывают возможность четкого разделения сигналов от дефекта от сигналов от заклепок даже в случае небрежного сканирования зоны контроля по направлению годографа в комплексной плоскости.

Контроль барабанов авиационных колес.

Примером успешного применения вихретокового метода в авиации является выявление дефектов в барабанах и ребордах авиационных колес из алюминиевых и магниевых сплавов. Преимущество вихретокового метода в сравнении с цветной дефектоскопией определяется возможностью выявления трещин без снятия оксидных пленок, защитного грунта и краски [4]. На многих ремонтных предприятиях гражданской авиации внедрение вихретокового контроля позволило увеличить количество посадок самолета без осмотра с 50 до 350 [4]. В литых барабанах выявляют шлаковые и флюсовые включения, окисные пленки и трещины. В штампованных барабанах выявляют трещины и окисные пленки. На первых этапах внедрения вихретокового метода для контроля барабанов дефекты было выявлено в 6 % изделий. Особенное внимание уделяют контролю галтельных переходов и реборды барабанов колес [1]

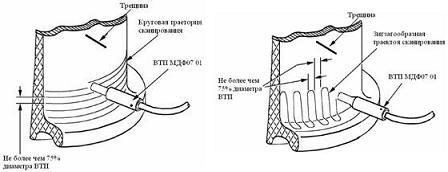

В соответствии со штатной технологией контроля применяется два типа сканирования: круговое и зигзагообразное.

Рис. 6. Схемы сканирования при контроле колес.

При контроле колес модели С20295162 самолетов Airbus A320 производства Messier-Bugatti с помощью дефектоскопа ВД3-81 под слоем лакокрасочного покрытия была обнаружена трещина протяженностью 30 мм и глубиной 0,52 мм (рис. 7). Трещина была обнаружена при круговом сканировании и подтверждена зигзагообразным сканированием (рис. 6). Трещина располагалась под углом 45° к траектории кругового сканирования. При контроле применялся преобразователь типа МДФ 0701 на рабочей частоте 420 кГц [3]. Настройки дефектоскопа: КУ1=15 дБ, напряжение на ВТП UГ=4 В, основной масштаб 0,6. Пороговый уровень был настроен на СО на дефект глубиной 0,1 мм.

Рис. 7. Сигнал от естественного дефекта глубиной 0,52 мм на колесе.

Контроль боковых стенок отверстий.

Одной из важнейших задач для авиации является выявление трещин на боковых стенках отверстия, которые относятся к труднодоступным зонам для непосредственного контроля даже при условии удаления крепежа. Это связано с относительно небольшим диаметром отверстий (от 3 до 20 мм) при достаточно большой глубине. Существуют случаи, когда крепеж соединяет три и больше элементов конструкции. При этом материалы могут иметь разные физические свойства, а трещины располагаться в любом из слоев. В таких условиях большинство существующих методов, например ультразвуковые, капиллярные, магнитные и радиационные или вообще неприменимы, или малоэффективны. Поэтому вихретоковый метод признан для решения этой задачи наиболее эффективным. Тем не менее, существует ряд факторов, которые усложняют вихретоковый контроль боковых стенок отверстий, среди которых: овальная форма отверстия, наличие на боковой поверхности отверстия следов от резьбы, зарубок, царапин, рисок и т.д., шероховатость боковой поверхности отверстия, наличие на ней посторонних частиц или стружек, влияние края обшивки и т.д. Влияние большинства указанных факторов устраняю методически. При этом все технологии можно разделить на 2 группы. В первом случае используют статические дефектоскопы [5]. Во втором - используют динамический режим контроля с использованием специализированных роторных сканеров, которые обеспечивают достаточно высокую скорость сканирования внутренней поверхности отверстия [1]. Динамический режим предусматривает выделение в спектре модулированного сигнала ВТП составляющей дефекта, что предоставляет дополнительные возможности для подавления ряда мешающих факторов. Правильным выбором параметров фильтра можно эффективно подавить влияние овальности, края обшивки, наличия посторонних частиц и др.

Для решения этих задач дефектоскопом ВД3-81 необходимо создание эффективных роторных сканеров, работающих в его составе, обеспечение синхронизации развертки дефектоскопа с вращением ротора и наличие высокодобротных фильтров. Решению этих вопросов были посвящены последние усовершенствования дефектоскопа его разработчиками [6].

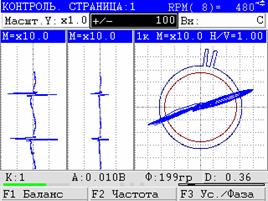

На рис. 8 представлен роторный сканер и полученные с его помощью и дефектоскопа ВД3-81 сигналы. Результаты получены с помощью ВТП типа ПН-04-ТД01 на рабочей частоте 2,5 МГц. Установки дефектоскопа следующие: КУ = 10 дБ, напряжение на генераторной обмотке ВТП - 4 В, основной масштаб - 4.0. Был применен полосовой фильтр с полосой пропускания от 170 Гц до 400 Гц. На стандартном образце в виде шайбы из сплава Д16 с наружным диаметром 24 мм, внутренним диаметром 9,5 мм и толщиной 6,5 мм были выявлены искусственные дефекты типа трещина протяженностью 0,2 мм и глубиной 0,2 мм и дефект протяженностью 0,7 мм и глубиной 0,7 мм (рис. 8 б).

а б

Рис. 8. Роторный сканер (а) и сигналы от дефекта на экране дефектоскопа ВД3-81 (б).

На рис. 8 использовалась развертка, которая совмещает в себе отображение сигнала в комплексной плоскости и отображение его амплитуды с помощью временной развёртки. Круговая развёртка построена таким образом, что каждому обороту роторного ВТП соответствует один цикл развёртки. Применение данного типа развертки позволяет определить точное местоположения дефекта в отверстии.

Как отмечалось, для эффективной работы дефектоскопа в динамическом режиме важно иметь хорошие фильтры. На рис. 9 и 10 приведены характеристики цифровых фильтров, полученные на частоте дискретизации 1000 Гц. На рис. 9 средняя частота ƒcpполосового фильтра составляет 100 Гц, на рис. 10 – ƒcp составляет 250 Гц. По горизонтали отложены частоты от 0 Гц до половины частоты дискретизации.

Рис. 9. Характеристики полосового фильтра для ƒcp= 100 Гц.

Рис. 10. Характеристики полосового фильтра для ƒcp= 250 Гц.

Характеристики фильтров были получены следующим образом:

- Вручную устанавливались параметры фильтра (полоса пропускания);

- Поочерёдно, на вход блока фильтрации подавались частоты от 1 Гц до Fd/2 Гц (500Гц), с шагом 5Гц, с последующим измерением амплитуды отфильтрованного сигнала (Данная операция моделировалась на ПЛИС программно);

- Амплитуду отфильтрованного сигнала получали как среднее арифметическое от 200 измерений;

- Полученные данные сохранялись в текстовый файл на флеш-карту прибора;

Представленные характеристики цифровых фильтров показывают возможность их применения для выделения сигналов от дефектов, особенно на фоне медленно меняющихся сигналов от мешающих факторов.

Выводы.

Представленные результаты показывают возможность эффективного применения дефектоскопа ВД3-81 для решения актуальных задач неразрушающего контроля авиационной техники.